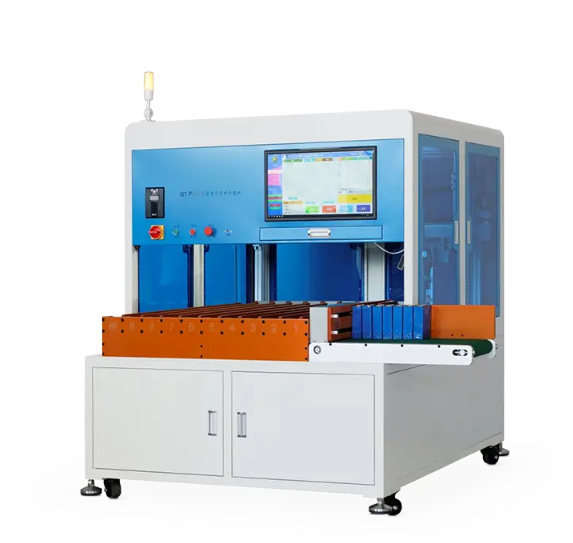

在锂离子电池制造领域,方形铝壳电芯因其结构稳定、能量密度高等特点,被广泛应用于电动汽车、储能系统等高要求场景。电芯作为电池包的核心单元,其性能的一致性直接决定了整个电池系统的安全性、效率和寿命。因此,在电芯生产的下线环节,对其进行快速、精准的筛选与分组,是保障最终产品质量的关键工序。方形铝壳电芯自动分选机正是为此而设计的专业化设备,它如同一位不知疲倦的质量检察官,坚守在生产线的末端,确保每一颗出厂的電芯都符合严格的标准。

一、核心功能:精准测试与智能分档

自动分选机的核心使命体现在两大功能上:精确测量与自动分类。

首要功能是对电芯的关键参数进行快速、无损检测。其中,开路电压和内部直流电阻是衡量电芯初始状态和健康度的两个最基本且重要的指标。电压反映了电芯的充电状态(SOC)和基本电势,而内阻则直观体现了电芯内部材料的导电性能和极耳焊接、内部结构等环节的工艺质量。分选机通过高精度的测试回路和探针连接,能够在极短时间内稳定地采集到这些数据,为后续分档提供可靠依据。

基于测得的数据,分选机的第二大功能——按设定数值自动分档便开始发挥作用。设备操作人员可以根据产品规格和质量要求,预先在系统中设置好电压和内阻的上下限及分档区间。分选机内部的PLC或工业计算机系统会实时将检测数据与设定值进行比对,并发出指令,通过精密的机械执行机构(如拨杆、滑道或传送带切换装置)将不同档次的电芯分别输送至指定的收集仓或流水线。这一过程全自动完成,有效避免了人工分选可能带来的错判、漏判和效率低下问题,确保了同组电芯的高度一致性。

二、性能优势:高效、可追溯、易用性强

除了核心的分选功能,现代方形铝壳电芯自动分选机还集成了多项提升生产管理效率和设备易用性的特点。

生产数量自动采集与效率显示功能让生产状态一目了然。设备集成计数器,能够实时统计已处理电芯的总数、合格率以及各档位的数量。这些数据通常会直观地显示在人机交互界面(HMI)上,如触摸屏,形成实时的生产效率报表。这使得现场管理人员能够轻松掌握生产进度、设备吞吐量,并为生产计划与优化提供即时数据支持。

测试数据可U盘存储并转移至电脑,极大地增强了质量数据的可追溯性。每一颗经过分选的电芯其测试数据(如电压、内阻值、时间戳、分档结果等)都可以被系统记录。通过标准的USB接口,操作人员可以方便地将海量的测试数据导出到U盘,进而导入到上位机电脑的数据库或质量分析软件中进行长期存档、深度分析和生成统计过程控制(SPC)图表。这不仅是满足产品质量追溯体系的要求,更为工艺改进和问题分析提供了宝贵的数据基础。

可选配的动态测试仪进一步拓展了设备的评估能力。静态的电压内阻测试虽能反映基本特性,但难以全面评估电芯在模拟实际工作状态下的性能。动态测试仪(如充放电测试系统)可以作为选配模块集成到分选线中,对电芯进行短暂的恒流充电或放电,从而获取其动态负载电压、脉冲内阻等更能体现其带载能力和真实品质的参数。这对于筛选用于高倍率应用场景的高性能电芯尤为重要。

设备调试简单、易学易懂且自带故障报警系统,降低了设备的使用和维护门槛。现代分选机通常采用模块化设计和友好的图形化操作界面,使得参数设置、流程配置和设备校准变得简单直观,减少了操作人员的培训成本。同时,设备具备完善的自我诊断功能,能够实时监控传感器、执行器、气源压力等关键部件的状态。一旦出现异常,如卡料、通讯中断或参数超差,系统会立即在屏幕上显示明确的报警信息并提示可能的解决方法,甚至自动停机,从而最大限度地减少设备宕机时间和潜在的物料损失。

综上所述,方形铝壳电芯自动分选机通过其精准的测试能力、高效的分档执行、透明的生产管理、完善的数据追溯以及可选的高级测试功能,构成了电芯生产中不可或缺的质量控制闭环。它不仅提升了生产效率和产品一致性,更通过数据化、自动化的手段,为制造高品质、高可靠性的电池产品提供了坚实保障。