在动力电池制造领域,焊接质量直接关系到电池组的性能表现与安全可靠性。激光自动焊接机以其高精度、高效率的独特优势,成为连接电池核心部件不可或缺的工艺装备,为动力电池构建起稳定可靠的电气连接。

精密焊接的技术优势

与传统焊接方式相比,激光焊接具有能量集中、热影响区小的特点。这种特性使其特别适合对热敏感的动力电池焊接场景。通过精确控制激光参数,焊接过程能够实现极小的焊点损伤和一致的焊接深度,确保每个焊点都具有可靠的机械强度和稳定的导电性能。

聚合物电芯极耳焊接应用

在软包聚合物电池制造中,极耳与PCB镍片焊盘的连接是关键工序。激光自动焊接机通过精确定位系统,将激光束准确作用于极耳与镍片的接触区域。在毫秒级的时间内完成能量传递,形成冶金结合的焊点。这种非接触式的焊接方式避免了传统焊接可能产生的机械应力,有效保护了敏感的聚合物电芯结构。

圆柱电池电压采集系统焊接

对于圆柱型电池组,电压采集线路的连接至关重要。激光焊接机能够精准地将采集镍片焊接到电池电极或BMS的PCB镍片焊盘上。通过编程控制焊接路径与参数,确保数十个甚至上百个采集点都能获得一致性良好的焊点,为电池管理系统提供稳定可靠的电压信号。

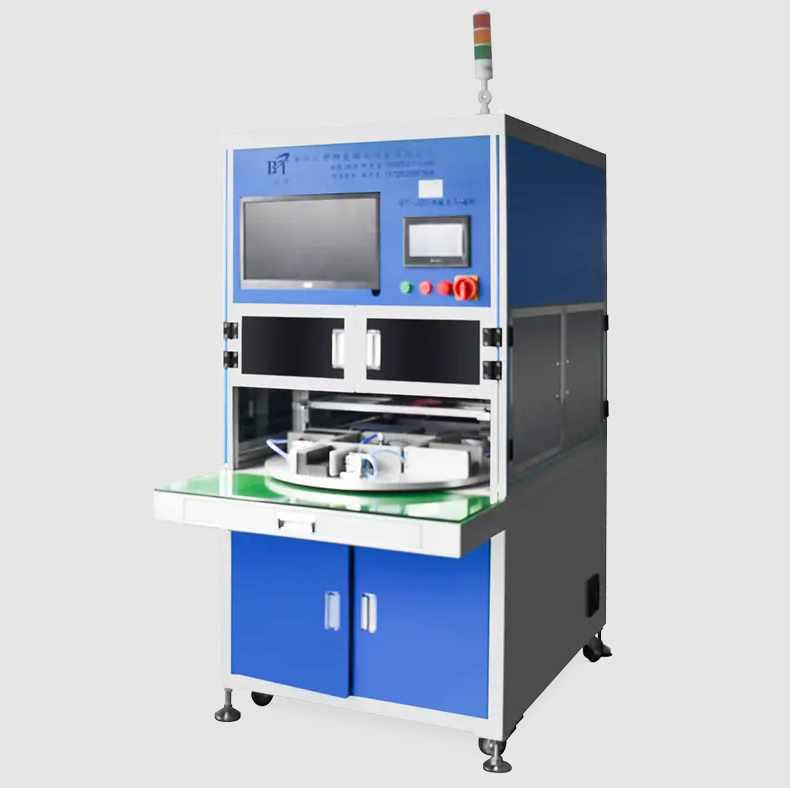

自动化集成的生产优势

现代激光焊接机通常集成在自动化生产线中。配备机器视觉定位系统,能够自动识别焊接位置,配合机械手完成上下料与焊接作业。这种高度自动化的生产模式不仅提升了焊接效率,更通过消除人为操作差异,保证了每个产品都能达到统一的焊接质量标准。

工艺稳定性的保障措施

为确保焊接质量稳定,激光焊接机配备多重监测系统。实时监测激光功率、焊接温度等参数,配合焊后视觉检测,对不良焊点进行自动识别与剔除。这种全过程质量监控体系,为动力电池的长期安全运行提供了重要保障。

技术发展的持续演进

随着电池材料与结构的不断创新,激光焊接技术也在持续进步。针对不同材料组合的工艺参数优化,新型激光器的开发应用,以及智能控制算法的升级,都在推动着焊接质量与效率的不断提升。